AGA MUSEUM TE EMMEN

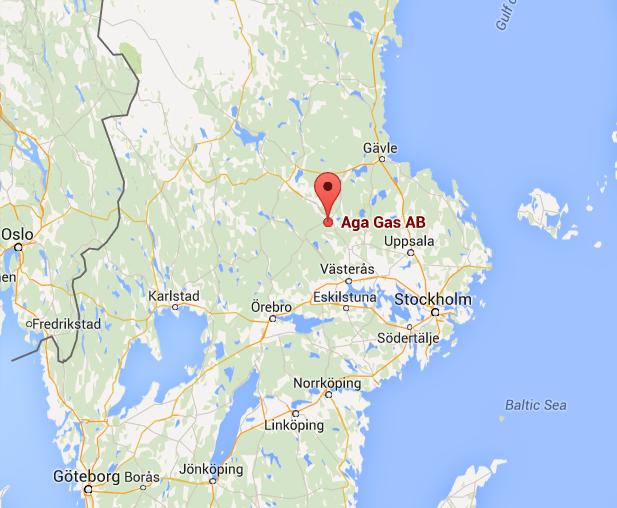

AVESTA ZWEDEN

AGAs gasfabrik i Avesta

AGA gasfabriek in Avesta

AGA styr allt mer produktion från Avesta

De afnemer Avesta, onderin loopt de pijpleiding vanaf de AGA fabriek

De AGA plant, bovenin loopt de gasleiding rechtstreeks naar de afnemer Avesta

Lantmännen Agroetanol on Händelö in Norrköping, eastern Sweden. Avesta.

AGA Avesta

AGA Avesta

Avesta, AGA AB.

Productie van gassen uit ademlucht

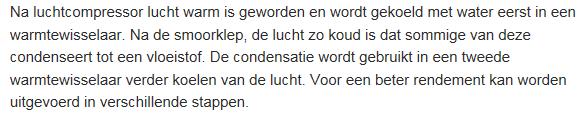

Utvinningen består i huvudsak av stegen: filtrering, komprimering, rengöring, kylning, värmeväxling, destillation och förvaring. Delar av maskineriet finns i maskinhallen, såsom olika kompressorer, medan luftkylarna och molekylsiktarna är så stora att de måste stå utomhus. Värmeväxlaren och destillationskolonnen är emellertid kryogeniska och måste finnas i ett temperaturisolerat, kallt utrymme (coldbox). Förvaringstankarna är så stora att de måste stå utomhus. Pipelinen till kunden går givetvis också utomhus.

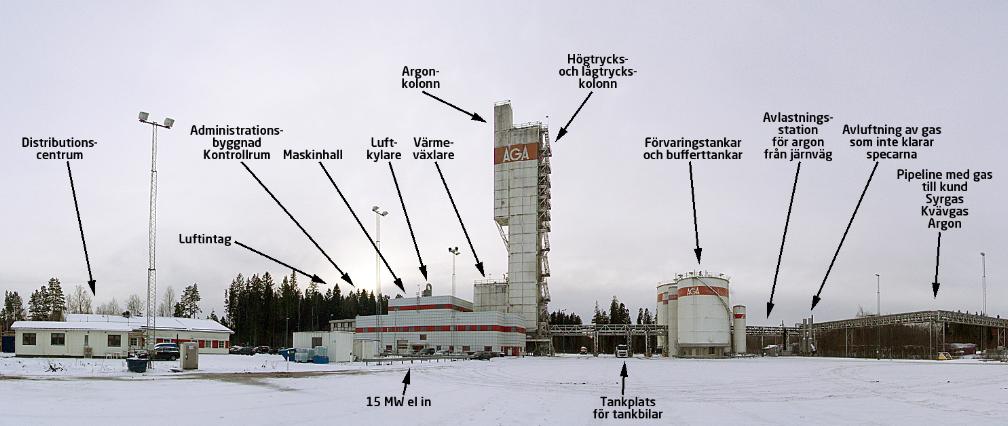

Gasfabriken i Avesta på lite håll. Produktionen går i stort sett från vänster till höger. Luftintaget sitter på fabrikens vänstersida och luften passerar kompressorerna i maskinhallen, kyls i luftkylare bakom fabriken, värmeväxlas och destilleras i den höga kolonnen. Argon skiljs ut i en mindre påhängskolonn på sidan. När allt är klart förvaras de flytande gaserna i stora förvaringstankar, medan den gas som ska förbrukas direkt går i pipeline till kunden, Avesta järnverk. Eftersom järnverket förbrukar gas stötvis, har gasfabriken bufferttankar som kan kompensera för detta.

Efter luftkompressorn har luften blivit varm och kyls därför först med vatten i en värmeväxlare. Efter strypventilen blir luften så kall att en del av den kondenseras till vätskeform. Det som inte kondenseras, används i en andra värmeväxlare för att ytterligare kyla luften. För att få bättre verkningsgrad kan man utföra detta i flera steg.

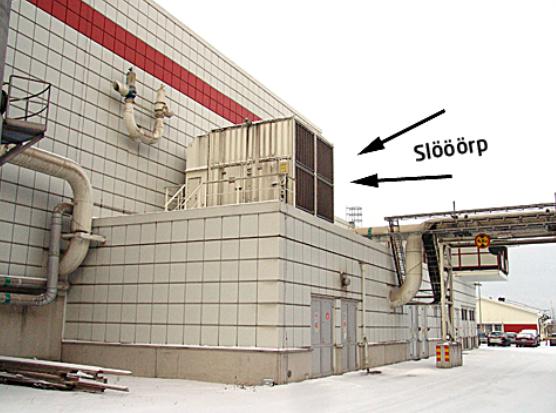

De afbeelding hierboven toont de werkelijke inlaat. De lucht wordt gereinigd en met een zogenaamd roll filter, een filter die rolt op een voorraadrol. Deels gebruikt filters cartridge, die als grote zakken filtermateriaal worden verwisseld als ze vuil worden.

Bilden ovan visar själva insuget. Luften renas dels med ett sk rullfilter med en filterduk som rullas av en förrådsrulle och får ta det värsta och sedan rullas upp på en upptagningsrulle. Dels använder man kassettfilter, som är som stora påsar av filtermaterial, som kan bytas allt eftersom de blir smutsiga.

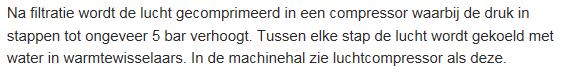

Efter filtrering, komprimeras luften i en kompressor, som tar upp trycket i flera steg till ca 5 bar. Mellan varje steg kyls luften med vatten i värmeväxlare. Ute i maskinhallen ser luftkompressorn ut så här.

Det är en makalös maskin. Enheten till vänster är själva kompressordelen, en gigant från Sulzer Turbo AG som klarar att ta upp 85.000 normalkubikmeter per timme (Nm³/h) till 4,5 bars tryck, medan kuben till höger är drivmotorn, en asynkronmotor från ABB på hela 7,5 megawatt.

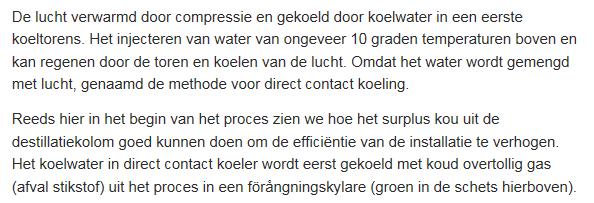

Luften har blivit varm av komprimeringen och kyls med kylvatten i ett första kyltorn. Man sprutar in vatten med ca 10 graders temperatur i toppen och det får regna ned genom tornet och kyla luften. Eftersom vattnet blandas med luften, kallas metoden för direktkontaktkylning.

Redan här i början av processen ser vi hur överskottskyla från destillationskolonnen får göra nytta för att öka anläggningens verkningsgrad. Kylvattnet till direktkontaktkylaren kyls först med kall överskottsgas (waste nitrogen) ur processen i en förångningskylare (grön i skissen ovan).

Förångningskylaren är minst lika stor som den förra och står på andra sidan fabriken. De två lägre burkarna till höger om tornet är molekylsiktarna, som vi ska återkomma till.

När kvävet avgivit sin kyla får det fortsätta ut i atmosfären, där det nyss kom ifrån. Förångningskylaren är öppen upptill, i skissen

Efter att kallvattnet kylt luften i det första kyltornet hamnar det i det allmänna kylvattensystemet och kyls slutligt i ett par fläktförsedda kyltorn på fabrikens baksida. I dessa tre kyltorn avges all överskottsvärme som blir över i processen.

Nu måste luften torkas. Fukt i luften kan annars mycket snabbt korka igen resten av processen när den fryser. Därför får luften passera en tork, en sk molekylsikt. Torkningen börjar med att luften passerar en bädd av aluminiumhydroxid (huvudsakligen aluminiummalm, bauxit, som i sin dehydrerade form brukar kallas för torkpulver) som absorberar det mesta av vattnet.

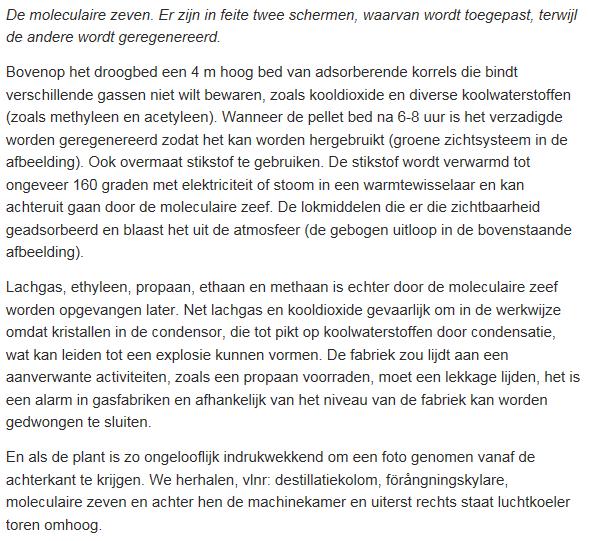

Molekylsiktarna. Det rör sig om två siktar, varav en används, medan den andra regenereras.

Ovanpå torkbädden ligger en 4 meter hög bädd av adsorberande pellets som binder olika gaser man inte vill ha kvar, som koldioxid och olika kolväten (som metylen och acetylen). När pelletsbädden efter 6-8 timmars drift är mättad måste den regenereras så att den kan återanvändas (grön sikt i systemskissen). Återigen kommer överskottskväve till bruk. Kvävet värms till ca 160 grader med el eller ånga i en värmeväxlare och får gå baklänges ned genom molekylsikten. Den lockar ut det som sikten adsorberat och blåser ut det i atmosfären (det böjda utloppsröret i bilden ovan).

Lustgas, etylen, propan, etan och metan går emellertid igenom molekylsikten och måste tas om hand senare. Just lustgas och koldioxid är farliga att få in i processen eftersom de kan bilda kristaller i kondensorn, som plockar på sig kolväten genom kondensation, vilket kan leda till en explosion. Skulle fabriken drabbas av att någon närliggande verksamhet, som till exempel ett propanlager, skulle råka ut för ett utsläpp, går det ett larm i gasfabriken och beroende på nivå kan fabriken tvingas stänga.

Och eftersom fabriken är så oerhört imponerande så får du en bild tagen från baksidan också. Vi repeterar, från vänster: destillationskolonn, förångningskylare, molekylsiktar och bakom dem maskinrummet och längst till höger sticker luftkylarens torn upp.

Det blir nu bekvämast att fortsätta med destillationen. Den försiggår i en sk dubbelkolonn som utförd i praktiken blir till ett 50 meter högt torn.

Den delvis flytande luften (som ju är en blandning av syre och kväve med olika kokpunkter) matas in i destillationskolonnens högtrycksdel med 5 bars tryck och den flytande gasen rör sig nedåt i kolonnen. Kolonnen har ett antal våningar med millimeterstora silhål (sk silbottnar) där den gasformiga gasen å andra sidan kan stiga uppåt, genom vätskan. Det leder till jämvikt i varje våning och temperaturen blir konstant. På så sätt blir gasen renare och renare på vägen ned (eller upp).

Eller, så ser det ut i skolboken, men sedan 1990-talet bygger man istället sk packade kolonner (structured packing), där silbottnarna ersätts av en kontinuerlig process av hopveckad plåt.

Att skapa kylan. Nu kan det vara dags att titta på hur överskottskylan utnyttjas. Det sker i en stor plattvärmeväxlare där utgående gaser får kyla den inkommande luften. Även på denna punkt är skissen förenklad.

Plattvärmeväxlare för luftseparation.

Kylan skapas genom att man utnyttjar den energi som gasen fått av kompressorerna. Gasen får utföra ett arbete i boosterkompressorns turbin, gör av med energi och blir kallare, enligt Claudes process (expansionskolven i Claude-skissen).

Här är expanderdelen av boosterkompressorn, turbinen där luften avger sin energi.

Hier is uitbreidbaar gedeelte van de booster compressor, turbine, waar de lucht zijn energie afgeeft.

Boosterkompressorn drivs alltså av energin från luftkompressorn. Men det är bara delvis sant, för en ytterligare komplikation som inte heller visas i systemskissen är att luften måste pumpas upp till 30 och sedan till 50 bar i flera kompressorsteg och passera flera varv genom värmeväxlaren, för att den ska bli till nödvändiga 5 bar när den kallnat till –170 °C efter värmeväxlaren.

Extrakomprimeringen sker med en kompressor från Atlas Copco som pumpar upp inloppstrycket 5 bar till 30 bar och sedan till 50 och det kan den göra med 118.000 Nm³/h. Hela härligheten drivs med en ABB-motor på 10 MW jämnt.

Boosterkompressorn är så imponerande att du får en panoramabild på den också.

Det finns två typer av förvaringstankar. Dels de stora för längre förvaring, och till vänster i bild, de något mindre buffertankarna som håller en buffert av gas till Avesta järnverk. Järnverket vill ha gasen stötvis för att det ska passa i deras produktion, men fabriken producerar kontinuerligt. Därför behövs en form av mellanlagring. Den flytande gasen kan tappas ut på tankbil och köras till kunder.

En tankbil fylls med flytande syre från en av förvaringstankarna. Bilen är som en stor termos.

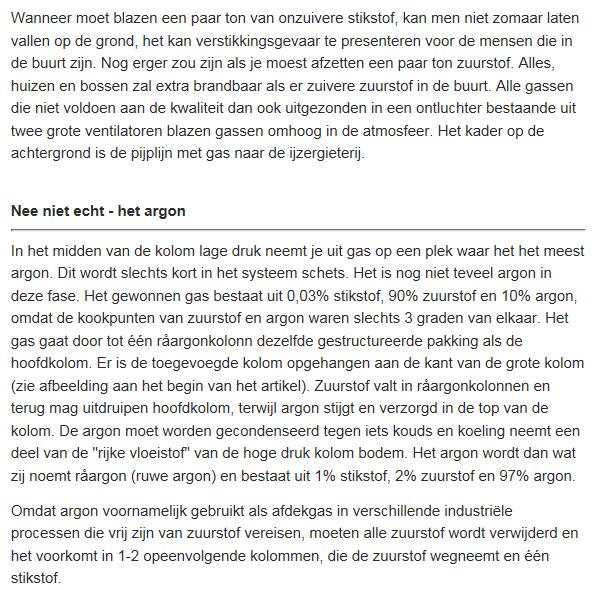

När man ska blåsa ut ett par ton oren kväve, kan man inte bara släppa ut den på marken, för det skulle innebära kvävningsrisk för de människor som finns i närheten. Än värre skulle det kunna bli om man behövde släppa ut ett par ton syre. Allting, hus och skog blir extra brännbart om det finns rent syre i närheten. Alla gaser som inte uppfyller kvalitetskraven luftas därför ut i en avluftare bestående av två stora fläktar som blåser gaserna uppåt i atmosfären. Fackverkskonstruktionen i bakgrunden är pipelinen med gas till järnverket.

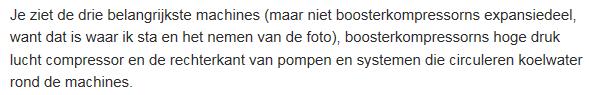

Nej inte riktigt – argonet

Mitt i lågtryckskolonnen tar man ut gas på ett ställe där det är som mest argon. Detta visas bara översiktligt i systemskissen. Det är ändå inte särskilt mycket argon i detta stadium. Den uttagna gasen består av 0,03% kväve, 90% syre och 10% argon, eftersom kokpunkterna för syre och argon bara ligger 3 grader ifrån varandra. Gasen fortsätter in i en enkel råargonkolonn med samma strukturerade packning som i huvudkolonnen. Det är den extrakolonn som hängts på på sidan av den stora kolonnen (se bilden i början av artikeln). Syret faller nedåt i råargonkolonnen och får rinna tillbaka till huvudkolonnen, medan argonet stiger uppåt och tas om hand i kolonnens topp. Argonet måste kondenseras mot något kallt och som kylning tar man en del av den ”rika vätskan” från högtryckskolonnens botten. Argonet är då vad man kallar råargon (crude argon) och består av 1% kväve, 2% syre och 97% argon.

Eftersom argon huvudsakligen används som skyddsgas vid olika industriprocesser som förutsätter frihet från syre, måste allt syre tas bort och det sker i 1-2 efterföljande kolonner, en där man tar bort syret och en för kvävet

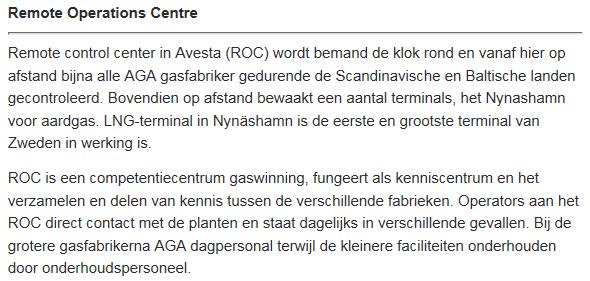

Du ser de tre viktigaste maskinerna (men inte boosterkompressorns expansionsdel, för det är där uppe jag står och tar bilden), boosterkompressorns högtrycksdel, luftkompressorn och längst till höger de pumpar och system som cirkulerar kylvatten runt i maskinerna.

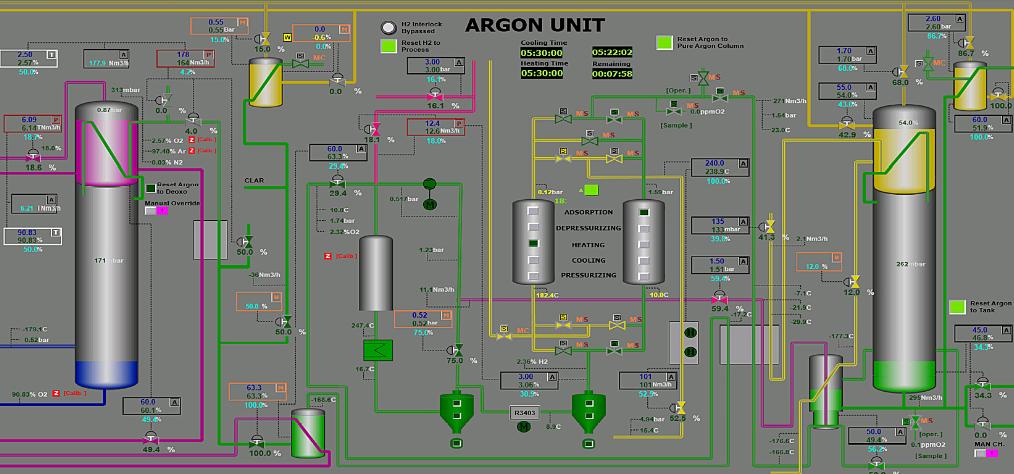

Remote Operations Centre

Fjärrstyrningscentralen i Avesta (ROC) är bemannad dygnet runt och härifrån fjärrövervakas nästan alla av AGAs gasfabriker i hela Norden och Baltikum. Dessutom fjärrövervakas ett antal terminaler, som den i Nynäshamn för naturgas. LNG-terminalen i Nynäshamn är Sveriges första och största terminal som är i drift.

ROC är ett kompetenscenter kring gasutvinning, fungerar som kunskapscentral och samlar in och delar med sig av kunskaper mellan de olika fabrikerna. Operatörerna som arbetar på ROC har direktkontakt med anläggningarna och bistår dagligen med stöd i olika ärenden. Vid de större gasfabrikerna har AGA dagpersonal medan de mindre anläggningarna underhålls av servicepersonal.

AGA Avesta

Steingruber Transport AB, Avesta

Avesta – Tankbil av vägen En AGA-gastankbil har kört av vägen på Järnvägsgatan i

En AGA-gastankbil har kört av vägen på Järnvägsgatan i Avesta. Enligt uppgift har ingen kommit till skada

Ernsts Express, Källhagsgatan, Avesta

Avesta, Södra Dalarnas Räddningstjänstförbund

Inmålning av våg på AGA i Avesta

Lundbärgarna AB vermoedelijk Avesta

avesta, Södra Dalarnas Räddningstjänstförbund